अटोमोटिभ इन्टेरियर सिलिकन छाला र परम्परागत कृत्रिम छालाको प्रदर्शनको तुलना गर्दै

I. उत्कृष्ट वातावरणीय प्रदर्शन

परम्परागत PU र PVC सामग्रीहरूले उत्पादन र प्रयोगको क्रममा केही वातावरणीय समस्याहरू प्रस्तुत गर्छन्। PVC लाई प्लास्टिसाइजरहरू सहित विभिन्न रसायनहरू प्रयोग गरेर प्रशोधन गरिन्छ। केही प्लास्टिसाइजरहरू, जस्तै phthalates, सवारी साधनको भित्री भागको उच्च तापक्रममा वाष्पशील हुन सक्छन्, जसले हावाको गुणस्तरमा नकारात्मक असर पार्छ र चालक र यात्रुहरूको स्वास्थ्यलाई खतरामा पार्छ। यसको जटिल रासायनिक संरचनाको कारण, PU सामग्रीहरू डिस्पोजल पछि घटाउन गाह्रो हुन्छ, जसको परिणामस्वरूप दीर्घकालीन वातावरणीय बोझ हुन्छ।

अर्कोतर्फ, सिलिकन सामग्रीहरूले उत्कृष्ट वातावरणीय प्रदर्शन प्रदर्शन गर्छन्। तिनीहरूको कच्चा पदार्थ प्राकृतिक रूपमा हुने सिलिकन अयस्कबाट निकालिन्छ, र उत्पादन प्रक्रिया विलायक-मुक्त हुन्छ, जसले स्रोतबाट अत्यन्तै कम VOC सुनिश्चित गर्दछ। यसले हरियो र वातावरणमैत्री यात्राको लागि हालको उपभोक्ता माग मात्र पूरा गर्दैन तर सवारी साधन उत्पादनको क्रममा प्रदूषण उत्सर्जनलाई पनि कम गर्छ। सवारी साधन स्क्र्याप गरिसकेपछि, सिलिकन सामग्रीहरू घटाउन अपेक्षाकृत सजिलो हुन्छ, जसले वातावरणीय प्रभाव कम गर्छ र दिगो विकासमा योगदान पुर्याउँछ।

II. उत्कृष्ट स्थायित्व र स्थिरता

अटोमोटिभ भित्री भागहरू निरन्तर उच्च तापक्रम, यूभी किरणहरू र आर्द्रता जस्ता जटिल वातावरणहरूको अधीनमा रहन्छन्, जसले गर्दा सामग्रीको टिकाउपनमा अत्यधिक उच्च मागहरू हुन्छन्। परम्परागत PU र PVC सामग्रीहरू यी वातावरणीय प्रभावहरूमा बुढ्यौली, कडा र क्र्याक हुने सम्भावना बढी हुन्छ।

अर्कोतर्फ, सिलिकन सामग्रीहरूले उत्कृष्ट मौसम प्रतिरोध र रासायनिक स्थिरता प्रदान गर्दछ। सिट र भित्री ट्रिमहरूमा प्रयोग हुने सिलिकन सामग्रीहरूले उच्च तापक्रममा लामो समयसम्म सम्पर्कमा आएपछि पनि उत्कृष्ट भौतिक गुणहरू कायम राख्छन्। सिलिकनको रासायनिक संरचनाले UV र अक्सिडेशन प्रतिरोध प्रदान गर्दछ, प्रभावकारी रूपमा वातावरणीय क्षतिको प्रतिरोध गर्दछ, भित्री भागको आयु उल्लेखनीय रूपमा विस्तार गर्दछ र सवारी साधन प्रयोगको समयमा मर्मत लागत घटाउँछ।

उच्च सुरक्षा

टक्कर वा अन्य सवारी दुर्घटनाको घटनामा, भित्री सामग्रीहरूको सुरक्षा महत्त्वपूर्ण हुन्छ। परम्परागत PU र PVC सामग्रीहरूले जलाउँदा ठूलो मात्रामा विषाक्त ग्याँसहरू निस्कन सक्छन्। उदाहरणका लागि, PVC को दहनले हाइड्रोजन क्लोराइड जस्ता हानिकारक ग्याँसहरू उत्पादन गर्छ, जसले सवारी साधनमा बस्नेहरूको सुरक्षाको लागि गम्भीर खतरा निम्त्याउँछ।

सिलिकन सामग्रीहरूमा उत्कृष्ट ज्वाला प्रतिरोधी गुणहरू हुन्छन्, जसले आगोको फैलावटलाई प्रभावकारी रूपमा कम गर्छ र जलाउँदा कम धुवाँ र विषाक्त ग्याँसहरू उत्पादन गर्छ।

तेस्रो, उत्कृष्ट स्पर्शशीलता र आराम

ड्राइभिङ आराम अटोमोटिभ गुणस्तरको एक प्रमुख सूचक हो, र भित्री सामग्रीहरूको स्पर्श अनुभूतिले यस आरामलाई प्रत्यक्ष रूपमा असर गर्छ। परम्परागत PU र PVC सामग्रीहरूमा प्रायः कठोर अनुभूति हुन्छ, कोमलता र परिष्कारको कमी हुन्छ, जसले गर्दा तिनीहरूले प्रिमियम र आरामदायी अनुभव प्रदान गर्ने सम्भावना कम हुन्छ।

सिलिकन सामग्रीहरूले एक अद्वितीय नरम र चिल्लो स्पर्श अनुभूति प्रदान गर्दछ, जसले गाडी भित्र अझ आरामदायी र विलासी वातावरण सिर्जना गर्दछ। केही भित्री डिजाइनहरूमा प्रयोग हुने सिलिकन छालाले प्राकृतिक छाला जस्तै महसुस हुने नाजुक बनावट प्रदान गर्दछ, जसले गाडीको भित्री भागको समग्र गुणस्तर बढाउँछ। यसबाहेक, सिलिकन सामग्रीहरूको उत्कृष्ट सास फेर्ने क्षमताले ड्राइभिङ आराम सुधार गर्न र लामो सवारीको कारणले हुने चोटपटकको भावना कम गर्न मद्दत गर्दछ।

IV सुरक्षा कार्यसम्पादन

१. ज्वाला प्रतिरोधकता

-सिलिकन छालाको सीमित अक्सिजन सूचकांक (LOI) ३२% हुन्छ, आगोको सम्पर्कमा आएपछि १.२ सेकेन्ड भित्र आफैं निभ्छ, धुवाँको घनत्व १२ हुन्छ, र विषाक्त ग्यास उत्सर्जन ७६% ले घटाउँछ। परम्परागत वास्तविक छालाले जलाउँदा हाइड्रोजन साइनाइड छोड्छ, जबकि PVC ले हाइड्रोजन क्लोराइड छोड्छ।

२. जैविक सुरक्षा

-यसले ISO १८१८४ एन्टिभाइरल प्रमाणीकरण प्राप्त गरेको छ, H1N1 विरुद्ध ९९.९% निष्क्रियता दर र अत्यन्त कम साइटोटोक्सिसिटीको साथ, यसलाई मेडिकल क्याबिन र बालबालिकाका उत्पादनहरूको लागि उपयुक्त बनाएको छ।

V. आराम र सौन्दर्यशास्त्र

१. स्पर्श र सास फेर्न सक्ने क्षमता

-सिलिकन नरम र वास्तविक छालाको नजिक महसुस हुन्छ, र PVC भन्दा राम्रो सास फेर्न सक्छ; परम्परागत PU नरम हुन्छ तर लामो समयसम्म प्रयोग पछि कडा हुन जान्छ।

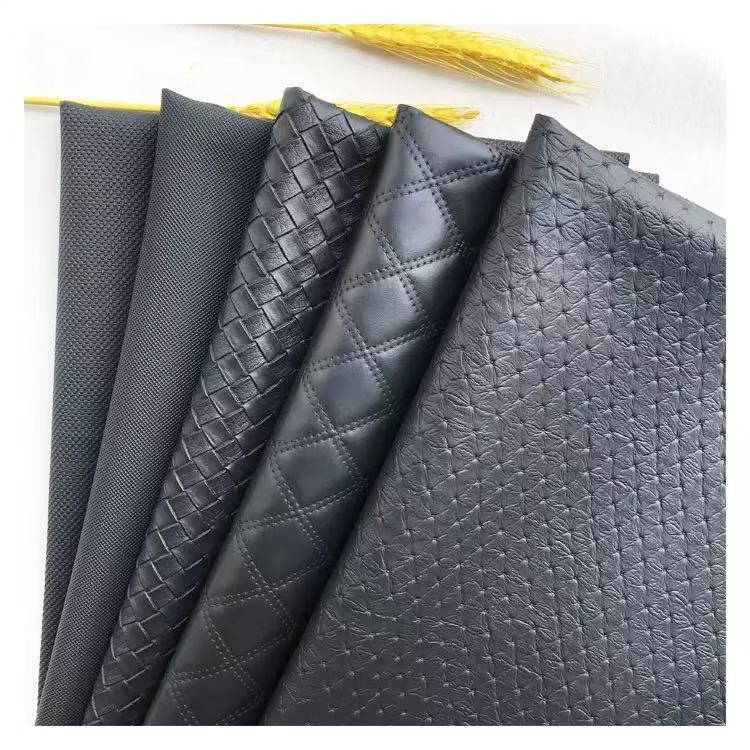

२. डिजाइन लचिलोपन*

- मसी चित्रहरू जस्ता जटिल बनावटहरू इम्बोस गर्न सकिन्छ, तर रङ चयन सीमित छ (किनकि निष्क्रिय सामग्रीहरू रंगाउन गाह्रो हुन्छन्); परम्परागत छाला रंगमा धनी हुन्छ तर फिक्का हुन सजिलो हुन्छ।

पोस्ट समय: जुलाई-२९-२०२५